Afficheur à persistence rétinienne fait par Trident le 05 Décembre 2005 |

Tutoriel pour un afficheur à persistance rétinienne !

J'ai longtemps

rêvé sur les afficheur LCD que je voyais sur le forums

de JPC, en fait, j'en ai tellement vu que j'ai commencé à

trouver ça trop classique, puis des afficheurs on commence à

en voir vraiment partout, surtout depuis que les hypermarchés

les utilisent pour marquer les prix.

L'origine de

l'idée

Je ne sais plus

si c'est moi qui l'ai chercher ou si c'est elle qui m'a trouver, mais

c'est cette

page qui est à l'origine de

tout. Cependant, sur cet exemple, l'afficheur tournant, il me

semblait presque impossible d'envoyer des données du PC au

micro-contrôleur, et n'afficher que l'heure deviendrait vite

lassant. J'ai donc commencé à chercher une solution, il

en existe de nombreuse sur le web avec un afficheur tournant et avec

transfert à travers un système de contact en charbon, à

travers roulement à bille ou même infra rouge, mais ils

me semblaient tous trop dur à mettre en oeuvre. Je me suis alors

tourné vers les afficheurs oscillants, j'en avait vus quelqu'un

sur des catalogues nature & découverte ou autre, très

vite je suis tombé là dessus :

J'avais

bon espoir de trouver quelque chose de semblable et home-made, mais

je n'ai rien trouver d'autre qu'une référence sur

quelqu'un qui rencontré trop de problèmes au niveau

mécanique, ou alors un rapport expliquant les principes mais

apparemment le projet n'aboutit jamais. Il fallait donc que je me

débrouille tout seul, étant loin de mon 'atelier' je

n'avais que mon esprit pour imaginer le travail que j'avais à accomplir.

Ainsi durant

quatre mois, je me suis petit à petit convaincu que c'était

faisable, et enfin sont arrivé les vacances de pâques ou

j'allais pouvoir avoir tout le nécessaire sous la main pour

concrétiser mon rêve.

Le principe

Pour pouvoir

afficher un texte de 32 caractères avec une font de 7x5

points, on se dit qu'il faut 32*5=160 colonnes et 7 lignes pour un

total de 1120 points, ce qui n'est pas rien.

L'idée est

alors d'utiliser seulement 7 points lumineux et de les déplacer

pour qu'ils parcourent l'ensemble des 160 colonnes de l'afficheur. En

allumant les 7 points correctement, c'est à dire tels que doit

être affiché la colonnes la ou ils sont, et en les

déplaçant suffisamment vite, la persistance rétinienne

permet de voir le texte. De plus, la tige supportant les 7 points

lumineux n'étant pas brillante, son mouvement rapide la rend

presque invisible, on alors l'impression que le texte vole dans

l'air.

La

persistance rétinienne

La persistance

rétinienne, et un phénomène de persistance de

vision dont l'origine est ... la rétine.

En effet, la

lumière en frappant la rétine 'bouscule' des molécules qui changent

d'état et émettent un léger courant

électrique, ce courant est transmis au cerveau qui traite

l'information, mais la molécule est alors 'aveugle' à

tout nouveaux changement de lumière, il lui faut d'abord

retourner a son état d'origine, ce qui prend du temps (de

l'ordre du dixième de seconde), pendant ce laps de temps, votre

cerveau ne vas pas vous dire 'il fait noir', mais va continuer à vous

montrer la dernière information reçue.

Pendant ce temps,

on en profite pour afficher toute les autres colonnes du texte, ou

comme au cinéma, pour changer l'image sur l'écran.

C'est ainsi qu'en allant au cinéma, vous passez la moitié

du temps à regarder un écran noir, et quand vous

regarderez votre afficheur a persistance rétinienne, vous

passerez 319/320ième du temps a regarder le vide.

C'est parti

Après

plusieurs essais brillant mais bruyant, c'est la mécanique a

base de tête de disque dur qui c'est imposé.

Pour ce

qui n'ont jamais entendu parler de l'intérieur d'un disque

dur, le principe et le même que pour les vinyles, il y a un

disque qui tourne (il est en métal dur), une tête qui se

déplace, et ainsi la tête couvre toute la surface du

disque pour y déposer ou y lire une information, seulement

dans le disque dur la tête est libre d'aller du centre

vers le bord du disque car il n'y a pas de sillon.

On va tout d'abord

préparer la tête de lecture pour y ensuite y attacher

une tige au bout de laquelle il y aura les '7 points lumineux', à savoir 7 diodes.

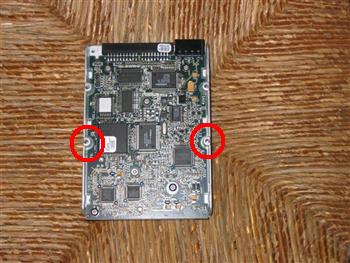

On commence donc par trouver un vieux disque dur

que l'on aura aucun regret a charcuter (disque dur HS, de trop petite

taille, ou ayant fait 8 crash de suite vous forcent à

recharger le site d'alizé autant de fois), la première

chose à faire est d'enlever, grâce à un tournevis,

l'électronique et le capot. Faite attention au vis cachée

(jeux de mots ?) sous les autocollant, elles sont très

fourbes.

Enlever le capot n'est pas évident car il y a un

joint en silicone qui le retient, il vous faut alors le décoller

petit à petit avec un vieux couteau. Essayer de ne pas trop le

tordre, car il pourra servir de cache une fois la mécanique

finie.

En enlevant l'électronique, il est fort probable que

des petits bouts de mousse tombent, ils étaient caché

dans une fente et servaient de contact entre l'électronique

principale et la petite électronique coté capot, on en

reparlera plus bas.

Sur d'ancien modèle, ce contact se

faisait par une bande plastique, il est assai facile de la

déconnecté de l'électronique en 'ouvrant' la prise

plastique sur laquelle elle est branché ou en tirant un peu

dessus.

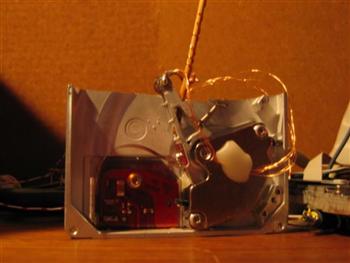

Normalement vous avez ça sous la main :

Ici,

je vous conseille d'enlever le ou les disque(s) métallique, en

effet en essayant de les scier, ils font un bruit abominable... vous

étiez prévenus ;o)

On va en effet scier le disque

dur en deux pour séparer la tête (en bas), des disques

(en haut), la tête donnera alors sur le vide ce qui nous

permettra d'y fixer la tige.

Deux choses, en sciant, faite

attention à ne pas couper la tête, et essayez de garder

les pas de vis sur la face électronique, ils servirons à fixer l'électronique de contrôle.

Normalement, la

tête de lecture bouge quand vous la sollicitez (ce qui

veut dire qu'elle bouge quand vous la faite bouger...), mais vous

remarquerez qu'il y a un coté ou elle reste comme 'collée',

c'est dû à la présence d'un aimant de maintient ;

il doit être la je présume pour éviter que la

tête se ballade pendant le transport du disque dur. Vous

l'auriez compris, il faut l'enlever, la aussi un coup de tournevis

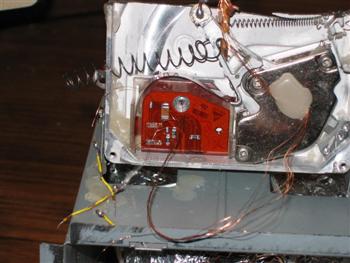

devrait suffire. Sur mon disque, il se trouvait ici (en rouge):

Profitez

en pour faire des encoches dans la masse d'aluminium de part et d'autre

de

la tête de lecture, elles serviront à fixer les 2

ressorts (en bleu, faites les les plus longue possible, jusqu'à la masse d'aluminium.)

L'étape

suivante, c'est le câblage de la tête de lecture, ce n'est pas

très facile, mais on y arrive ;o)

Un multi-mètre pourra

vous servir. Pour bouger, la tête de lecture utilise une

grosse bobine de fil qui est enfermé entre 2 aimants (en bas à

droite en rouge sur la dernière image), cette bobine est alimentée

par deux piste de la bande en plastique qui arrive jusqu'à la

tête.

Tout d'abord mesurez la résistance aux deux

points où la bobine est soudée à la bande en plastique :

En bas la bobine,

en haut la bande en plastique.(merci à andreq pour la

photo).

Je vous déconseillerais de vous brancher ici pour

alimenter la bobine, car c'est une partie mobile, les soudures ne

tiendrais pas.

Suivez ensuite les deux piste pour essayer de

trouver là ou elles aboutissent.

Soit vous avez de la

chance et vous le voyez de suite, il ne vous reste alors qu'à isolé

les pistes en enlevant les composants et a souder à la place

les deux fils qui alimenteront la tête de lecture.

Soit vous perdez

les pistes, c'est ce qui m'est arrivé. En fait, on les

retrouve sur la face 'électronique' du disque, une fente dans la

masse d'aluminium sert de lieu de passage (la ou il y avait les petits

bouts de mousse), c'est ici qu'il vous faudra

jouer du testeur pour retrouver les contacts.

Si vous pensez

avoir trouver vos deux points de branchement, comme ils sont reliés à

la bobine, le courant dois normalement passer, faite alors attention

en testant a ne pas toucher la masse d'aluminium, la mesure de la

résistance doit plus ou moins être la même que

celle faite là ou la bobine est soudé à la bande en

plastique.

Il ne vous reste

plus qu'a souder à travers la fente :

Pour être

sur de vous, prenez une pile 1.5v, et titillez un peu la bobine en la

branchant dessus, la tête devrait avoir des mouvements

relativement violents, donc évitez de laisser chauffer ;o)

On va laisser un

peu de coté notre moitié de disque dur pour s'intéresser aux diodes et

à la tige.

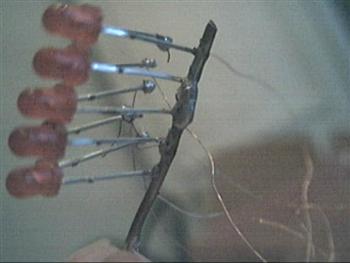

Pour les diodes

le mieux c'est d'en trouver CMS (composants miniatures de surface),

mais des diodes classiques de 3mm peuvent faire l'affaire, par contre

5mm ça commence à faire gros lourd et donc lent.

Je vous le

rappel, il nous faut 7 diodes, je vous laisse le choix de la couleur

;o).

C'est ici une étape difficile au niveau de la patience si vous n'êtes

pas un dieu de la soudure, j'y ai passé une après midi

entière pour les diodes CMS, et bien 2h pour les diodes

classiques, et je n'en avais fixé que 5 !

Si vous décidez

d'utiliser des diodes classiques, je pense que le plus pratique sera

alors de faire la tige en fils électrique dénudé,

de 2.5mm de diamètre et d'un longueur d'environ 35cm (dont 5

en prévision de la fixation), vous souderez alors la masse

des diodes (coté ou le boîtier est plat) sur une extrémité

du fil en les mettant autant que possible bien en ligne et bien les

une contre les autres. L'utilisation de super glu pour les faire tenir

entre elles me semble raisonnable (évitez toute fois de trop

en mettre au risque de percer le boîtier des diodes) vous devriez

obtenir quelque chose comme ça :

Vous remarquerez

les fils très fin soudé sur les anodes (+), ils

représentent eux aussi un challenge, en effet ce fil vient d'une bobine

d'electro-aimant :

Vous en

trouverais sûrement dans le bobinage d'un haut-parleur, mais je ne

sais pas si la quantité sera suffisante :o(

(pour ceux qui ne

trouverais pas ce genre de fil, un fil fin pourra faire l'affaire,

mais ne le dénudé pas complètement bien sur, et

éviter de trop l'enrouler autour de la tige sans quoi le poids

serait trop important.)

Le fil est isolé

par une couche très fine de verni, pour pourvoir le souder, il

faut l'enlever. Je ne connais pas la façon officielle, mais passer

rapidement (juste pour noircir) l'extrémité du fil dans

une flamme de briquet puis trempé cette extrémité

dans une bille d'étain maintenu en fusion avec le fer à

souder à marché pour moi. (si quelqu'un à un

autre truc, merci de me le donner ;o))

Vous souderez

alors l'extrémité dénudé à l'anode

d'une diode, vous déroulerez 50 alors bon centimètre de fil, puis

vous recommencerez pour les 6 autres diodes.

Ensuite, vous

pouvez enrouler les fils tous ensemble autour de la tige, arrêtez

vous à peut prés à mi-longueur, les fils étant

isolés, ce n'est absolument pas grave si ils se touchent.

Soudez aussi un

fil sur la tige, à 25cm des diodes, en laissant 10 cm dont 5

pour la fixation ; c'est la masse.

Par contre, si vous avez des

CMS, la tige sera alors composé d'une baquette en bois de

brochette (léger et résistant, le bois est votre ami), il vous faudra

trouver un petit bout de PCB (plaque

d'électronique) ayant a peut prés ce genre de circuit :

Avec à gauche la

masse, et à droite les 7 anodes. L'écart entre la masse et les anodes

étant plus ou moins la taille des diodes CMS, et la distance entre deus

anodes la plus petite possible tout en permettant de fixé les diodes

CMS.

Pour le découpper, la scie à métaux devrait marché, moi j'ai utiliser

une perceuse verticale pour faire des trous tout autour.

J'ai récupéré

le mien sur un circuit de télécommande universelle, au niveau d'une

puce CMS, les connections de la puce m'ont servi pour les 7 anodes,

pour la cathode j'ai utilisé un bout de piste qu'il a fallut

isoler de certaine anodes. Vous pouvez charcuter ce petit bout de PCB à souhait,

tous ce qu'il faut c'est que pour chaque diodes, il y est au moins un

point de soudure solide (normal !).

Je ne suis pas

non plus un spécialiste de la soudure CMS, personnellement je

procédé ainsi, je met une goutte d'étain sur

les deux points de fixations, je pose la diode en la

tenant avec une pince à épiler sur sa position

finale, je fait refondre une goutte d'éteint, et c'est fixé.

Il ne reste plus qu'a faire de même de l'autre coté.

L'orientation des

diodes CMS est visible sur le boîtier, il y a le dessin habituel qui

permet de les orienter (la pointe du triangle est la masse).

Il reste alors a

souder le fil fin récupéré sur un électro-aimant, 50cm pour chaque

anode, et 50cm

pour la masse.

Ensuite enroulez les

autour de la tige arrétez à la moitié de la tige.

L'étape

suivante est la fixation de la tige à la tête de

lecture. Ce n'est pas facile car la tête étant en

aluminium brosser, rien ne peut y être soudé ou coller

(la super glu tient très mal). Je n'ai pas essayer les mastique

genre ni clou ni vis, mais si vous connaissez bien ce genre de

produit et que vous pensez que ça peut avoir de bon résultats,

n'hésitez pas !

La tête se

composait sur mon disque de 4 nivaux, laissant la place pour 3

disques, je pense qu'il y en a nécessairement au moins 2.

Écarté

donc les lames en deux groupes de même taille, puis placez la

base de votre tige entre.

Ici ce fait le

premier réglage, l'angle entre la tête de lecture et la

tige.

Pour être

symétrique, l'engin posé debout à plat, placez la tige pour qu'il y

est, à son

sommet, autant de battement à gauche qu'a droite lorsque la

tête de lecture vas de butté en butté.

Pour la tige en

bois :

Le bout de la

tête avait chez moi un trou, (en fait 4, un par nivaux), faites

y passer un bout de 5 cm de fil électrique de 2.5mm et dénudé,

pincé la tige en serrant à l'aide d'une pince les 4

niveaux de la tête, fixé le tout en torsadent de 3-4 tours

le fil. Ensuite entouré la tige avec le fil restant, et en le

torsadent de nouveau pour qu'il la tienne un peu.

Un point de

soudure sur chaque torsade et c'est fixé.

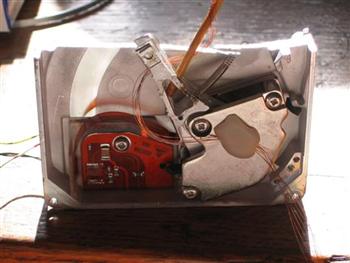

Ici avant d'avoir

mis le fil qui tien la tête serré :

Après.

Si votre tige est

un fil électrique, pincez d'abord un peu la tige comme dit plus

haut.

Avec les 5

centimètres de tige en réserve faite un ou deux tour autour de

la moitié haute de la tête de lecture en serrant fort,

puis finissez par un tour ou deux autour de la base de la tige

et finissez de pincer. (il ne faut pas pincer d'un coup car vous ne

pourriez plus entouré le fil sur la moitié haute de la

tête, n'y pincé à la fin car le fil ne serait

plus serré.

Finissez par

quelque points de soudure. Cette fixation

est la plus dure, si vous trouvez mieux dites le moi.

Vous pouvez

maintenant finir d'enrouler les fils d'alimentation des diodes,

regroupez les prés de l'axe de la tête, et fixé

les ici avec une goutte de cire à bougie, en laissant

suffisamment de mou pour qu'ils n'entravent pas le mouvement de la

tête et qu'ils ne s'usent pas trop vite.

Si vous êtes

un dieu de la soudure, vous pouvez essayé de souder les fils

sur la bande plastique, en effet il reste sur celle-ci les pistes

qui alimente les têtes de lecture/écriture proprement dites,

il faudra aussi souder en bout de piste, au niveau du CMS qui

contrôle les tètes (n'oubliez pas d'enlever les CMS). De plus

la masse étant commune à la bobine d'entraînement, ça

ne fait que 7 fils à souder :o)

Pour connecter les fils fins à

l'éléctronique, je vous conseille de souder l'autre extrémitée à un

bout de fil plus dur, c'est aussi plus pratique à manipulé.

Finallement, j'ai fait passer l'ensemble des fils à travers un trou laissé par une vis pour les retrouver de l'autre

coté, la ou il y'a l'électonique (au centre de l'image suivante).

Vient le dur

moment des ressorts, il en faut deux, j'ai trouvé les miens

dans un vieux lecteur cassette, de bon ressorts de plusieurs

centimètres, si vous n'en trouvé pas, essayé peut-être

des ressorts de stylo billes mis bout à bout et allongé

de ficelle si nécessaire.

Fixez les

sur les encoches que vous aviez taillé exprès dans la masse d'aluminium

et à

la base de la tige, ou sur le bout de la tête de lecture,

l'objectif et qu'ils tiennent fermement la tige verticalement en

tirant chacun de son coté. Une fois fixé, il faut que

la tête puisse aller de butée en butée

(lors de ces tests, appuyer sur la tête, pas sur la tige) et

lorsqu'on la lâche, il faut qu'il y est une oscillation rapide et

autant que possible silencieuse. Chez moi l'oscillation dure environ

5 secondes.

Pour accélérer

l'oscillation, il faut augmenter la tension sur les ressorts.

Le plus dur et

d'avoir un ressort qui reste accrocher lorsqu'il est compressé,

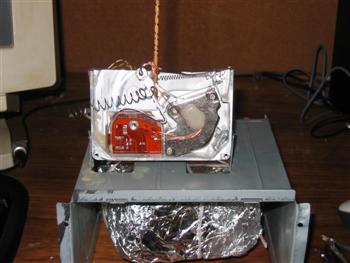

mais en tâtonnant, on y arrive :

Ne

fixez pas définitivement les ressorts, des réglages

seront probablement à faire. Ça commence à prendre forme non ?

Un des plus gros

problèmes avec cet engin, c'est les vibrations, il faut donc un

support adapté pour éviter que ça fasse tout vibrer.

J'ai découpé

le mien dans une vieille tour AT pour y utiliser

la fixation d'un lecteur disquette, et j'y ai accroché à

l'aide d'une ficelle une demi brique réfractaire (enroulé dans du papier aluminium).

Finalement la

brique ne sert plus, mais pendant la phase de test, il peut être

utile d'avoir un support qui pèse son poids.

L'électronique

La version

finale, devrait normalement être autonome, le PC enverra

juste le texte à afficher et un micro contrôleur PIC16f84

ferra le reste.

En attendant que le programme du PIC fonctionne,

je vais vous expliquer comment brancher votre système sur le

port parallèle pour le commander depuis le PC.

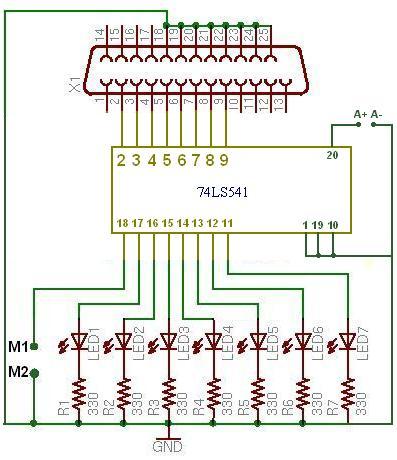

Le port

parallèle compte 8 sortie, pour câbler votre circuit, il vous

faut donc une prise DB25 mâle, normalement les numéros sont

lisible dessus, voici le shema de principe pour cabler les LEDs :

Les

LEDs sont numérotées de la plus haute à la plus

basse, vous retrouverez chaque anode et la masse à l'aide d'un testeur.

Les résistances sont des 330ohm, mais il faut les

adapter au type de LEDs et au voltage de l'alimentation (5 volts).

Enfin, le 74LS541 est la pour amplifier le signal, en effet le port

parallèle n'est pas censé pouvoir alimenter directement quoique ce

soit.

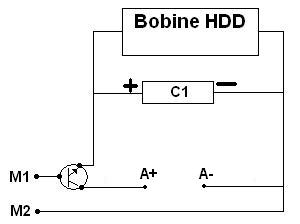

M1 et M2, on

les retrouve sur le circuit du moteur :

Déjà,

vous aurez remarqué que la bobine n'est pas orientée,

lors des premiers essais, vous verrez assez vite si vous l'avez

branché correctement, en effet, si on la branche à

l'envers, le texte est à l'envers !

C1 fait 220µF, A+ et A- représente le

circuit d'alimentation externe, chez moi,

un transfo

4.5v pour lecteur CD, avec un

condo de 1000µF + sur +, - sur - pour stabiliser

l'alimentation qui servira aussi au PIC.

Le transistor est un

transistor NPN classique si j'ose dire (en fait récupéré sur le circuit du lecteur cassette sur lequel j'ai pris les

ressorts).

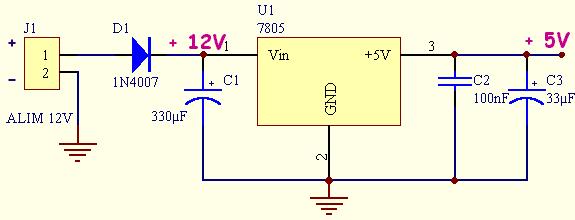

Vous trouverez sur le web de nombreux

schéma d'alimentation stabilisé, mais une mauvaise expérience avec un

'7805' et un PIC grillé m'en a découragé, à titre d'information, voilà

un exemple d'alimentation stabilisé :

Comme vous pouvez le remarquer, il vous faut alors un transfo 12v....

Pour faire tout

ces montage, j'ai utilisé une plaquette de test, mais

n'importe quel PCB vidé de ses composants peut faire

l'affaire, il y a suffisamment peu de composant pour réussir à utiliser les pistes existantes.

Enfin !!!!

Bien, vous avez

monté votre afficheur, vous l'avez câblé, reste à

le faire marcher, je vous propose pour ça un programme

simplifié.

Tout d'abords pour le faire fonctionner, vous aurez

besoin d'installer port95nt.exe

quelque soit votre version de windows.

Ensuite télécharger le

programme ici : testv1.rar

Pour le configurer, modifier le fichier 'config.ini', attention à

ne pas enlever de ligne, à ajouter des commentaire ou autre,

le programme pourrait planter facilement.

Dedans vous trouverez

ca :

32

70500

48

40

76

0.0000

pipo

Ligne 1 : c'est

le nombre de caractére affiché, vous pouvez le modifier

sans trop de risque.

Ligne 2 : temp de base, c'est le temp que

dois durer une oscillation en cycle programme, c'est la premiére

valeure à régler.

Ligne 3 : c'est le temp en 96ième

de temp de base durant lequel pousse le moteur, 48/96 = la moitié

du temp, c'est le maximum (il faut laisser aller durant le

retour), le moteur pousse de 0 à cette valeure.

Ligne 4, 5

: c'est l'interval durant lequel est affiché le texte toujours

en 96ième du temp de base.

Ligne 6 : C'est la vitesse de

défillement du texte, en nombre de colone par oscillation

(c'est à dire le temp de base). Essayez 2 ou 3 comme valleur

pour voir (aprés réglages).

Ligne 7 : Le texte affiché.

Il vous faudra fermer et redémarrer le programme entre chaque

modification du fichier.

Pour les

réglages, on commence pas le réglage du moteur, il vous

faut modifier la ligne 2 pour avoir une oscillation large est rapide

en phase aves la fréquence libre du systéme (celle de

la tige lorsque vous la lencez manuellement), quand vous l'aurez

trouvé (c'est le jeu du tu chauffe tu refroidi, partez entre 40000 et

150000 puis affiné), la tête de lecture ira de butée en butée

et fera un bruit abominable, il vous faudra alors baisser le temp de

poussée ligne 3 (je suis descendu jusqu'a dix).

Quand le temp de

poussé sera trop bas, la tige ne vibrera pas a moins que vous

la lancié manuellement ; et alors si la tête de lecture

continue a frappée les butées, il vous faudra baisser de

quelque centaine le temp de base (il vaut mieux le baisser pour avoir

une oscillation plus rapide).

Il est possible

que vous ayez un temps de base 2 fois trop long, en effet, il y a

possibilité de résonance à deux fois la

fréquence libre. Essayez donc de diviser votre temps de base

par 2, juste pour voir.

Si votre

oscillation est propre, vous pouvez commencer à régler

les dates de début et fin d'affichage ligne 4 et 5, pour ce

faire demandez un texte de 32 '!', il vous faudra tâtonner pour que

les 32 '!' ce suivent et ne se superpose pas.

Réduire la valeure en 4 fait se décaller à gauche le début du texte OU

décaler à droite la fin du texte.

Augmenter la valeure en 5 fait se décaller à droite la fin du

texte OU

décaler à gauche le début du texte (respectivement avec l'effet du

dessus).

Si vous aller trop à gauche ou trop à droite, le texte fait la boucle

et revient à l'envers en ce superposant, il vous faut donc revoir vos

valeurs.

Un conseil, faite les réglages ligne par ligne, la 4 puis la 5, vous

pourrez biensur affiner à souhait.

Remarquez que la valeur en 5 et toujours supérieur à la valeur en 4 et

est

toujours inférieur à 96, si vous avez un affichage

presque bon en [55-96], et que vous voudriez aller plus 'loin' sur la

valeure en ligne 5,

c'est que vous n'affichez pas au bon moment, en effet vous pouvez

afficher à l'aller ou au retour (relativement au moment

ou pousse le moteur), essayez alors des valeurs comme [10, 45] et

recommencé les réglages, cette fois les effets seront inverse (réduire

la ligne 4 aura l'effet qu'avait d'augmenté la ligne 5).

Une fois le texte

bien réglé, changé le pour un texte quelconque,

si il est affiché à l'envers, il vous faudra alors

inverser l'alimentation de la bobine (c'est inévitable), et

probablement un peu

raffiner vos réglages ; mais C'EST FINI :o)

Si votre engin fait du bruit, assurée vous que la tête ne va pas en

butée, et assuré la fixation des ressors, une goutte de colle à papier

(celle liquide en tube) devrais faire un bon tempom au point de

fixation pour éviter les grincements (laissé la sécher quand même ;o)).

Les

améliorations

Vous remarquerez

très vite que le programme subit les ralentissements inhérent

à l'utilisation de votre PC, c'est pour quoi je pense bientôt

réussir à mettre au point l'électronique à base

de 16f84 pour contrôler l'engin.

La tête de

lecture est resté dans son morceau de disque dur, il est tout

a fait envisageable de l'en sortir pour lui faire un support plus

noble (plexi, bois ?) ce qui lui permettrait d'être dans l'axe de

la tige et faciliterait la vie des ressorts.

L'affichage ne ce

fait qu'a l'aller, un affichage aller retour rendrait

certainement mieux, mais les réglages nécessaire me semble

irréalisable avec un PIC16f84 :o(

On peut aussi

envisager de rajouter des lignes, des couleurs etc...

Voilà,

toute remarque sur mon mail astroPOINTtridentAROBASEfreePOINTfr.

Et surtout montrez nous vos réalisation sur http://soj.mesdiscussions.net/

Retour aux articles

|